Schomburg ASODUR-GBM 10 kg Mörtelharz

Schomburg ASODUR-GBM

Grundierungs-, Versiegelungs- und Mörtelharz

2-komponentig

lösungsmittelfrei

transparent

niedrigviskos

wasserfest

niedriger WDD-Wert (gem. DIN EN ISO 7783-1) = 1,2 g/m2 ×d

beständig gegen Laugen, Säuren, wässerige Salzlösungen, Schmier- und Treibstoffe

Einsatzgebiete:

zur Versiegelung zementgebundener Flächen, z.B. in

Produktionsräumen, Lagerhallen, auf Rampen

zur Grundierung zementgebundener Flächen, die mit

ASODUR-Produkten beschichtet werden

zur Herstellung von Ausgleichs- und Kratzspachtelmassen, als Untergrundvorbereitung für Beschichtungsmaßnahmen

zur Herstellung von Epoxidharzestrichen

als Gießharz zum Schließen von Estrichrissen verwendbar

Technische Daten:

Basis: 2-komp. Epoxidharz

Farbe: transparent

Viskosität*: ca. 640 ± 80 mPas

Dichte*: ca. 1,09 g/cm3

Mischungsverhältnis: 2 : 1 Gew.-Teile

Umgebungs- und Untergrundtemperaturen: min. +10°C max. + 35°C

bei max. 80 % rel. Luftfeuchtigkeit Verarbeitungszeit*: ca. 25–35 Min.

Begehbar*: nach ca. 12 Std.

Überarbeitbar*: nach ca. 12 Std. bis max. 24 Std.

Durchhärtung*: nach ca. 7 Tagen

Druckfestigkeit: ca. 65 N/mm2

Biegezugfestigkeit: ca. 30 N/mm2

Haftzugfestigkeit: > 1,5 N/mm⊃2;

* bei +23°C und 50% rel. Luftfeuchtigkeit

Reinigung: Arbeitsgeräte sofort nach Gebrauch sorgfältig mit ASO-R001 säubern

Komponente A und Komponente B befinden sich im abgestimmten Mischungsverhältnis.

Lagerung: Frostfrei, kühl und trocken, ≥+10°C bis +25°C, angebrochene Gebinde umgehend aufbrauchen.

Hinweis: Bei häufigem Temperaturwechsel kann

ASODUR-GBM auskristallisieren. Es ist dann erforderlich,

das Produkt im Wasserbad bei +50°C bis +60°C zu

erwärmen, um es nach ca. 2 Std. uneingeschränkt zu verwenden

Untergrund:

Die zu bearbeitenden Flächen müssen

trocken, fest, tragfähig und griffig sein,

frei sein von trennenden und haftungsmindernden Substanzen, z.B. Staub, Schlempe, Fett, Gummiabrieb,

Anstrichreste u.ä.

geschützt sein vor rückseitiger Feuchtigkeitseinwirkung.

Untergrundvorbereitungen sind unter Beachtung der DINEN 14879-1:2005, 4.2 ff. auszuführen.

Je nach Beschaffenheit des zu bearbeitenden Untergrundes sind dazu geeignete mechanische Verfahren,

z.B. Hochdruckwasserstrahlen, Fräsen, Kugelstrahlen, Schleifen etc. einzusetzen, mit denen eine strukturierte,

offene Oberfläche erzielt wird.

(Größere Fehlstellen, Risse sind mit geeigneten Produkten aus dem SCHOMBURG-Sortiment vorgängig instand zu setzen.)

Entsprechend des jeweiligen Untergrundes sind außerdem folgende Kriterien zu erfüllen:

Zementgebundene Flächen:

Güte des Beton: mind. C 20/25

Güte des Estriches: mind. EN 13813 CT-C25-F4

Haftzugfestigkeiten: ≥ 1,5 N/mm2

Alter: mind. 28 Tage

Güte des Putzes: mind. P IIIa/P IIIb

Haftzugfestigkeiten: ca. 0,8 N/mm2

Restfeuchte: <4% (CM-Methode

Verarbeitung:

Komponente A (Harz) und Komponente B (Härter) werden im abgestimmten Mischungsverhältnis

geliefert. Die B-Komponente wird zur A-Komponente hinzugegeben. Es ist darauf zu achten, dass der Härter

restlos aus seinem Behälter herausläuft. Das Vermischen der beiden Komponenten hat mit einem geeigneten

Rührgerät bei ca. 300 U/Min. (z.B. Bohrmaschine mit Rührwerk) zu erfolgen. Dabei ist wichtig, auch von den

Seiten und vom Boden her aufzurühren, damit sich der Härter gleichmäßig verteilt. Es wird solange gerührt, bis

die Mischung homogen (schlierenfrei) ist; Mischzeit ca.3 Minuten.

Die Materialtemperatur sollte beim Mischvorgang ca. +15°C betragen. Das vermischte Material nicht aus

dem Liefergebinde verarbeiten! Die Masse in einen sauberen Mischeimer umtopfen und nochmals sorgfältig durchrühren.

Anmerkung: Bei der Verarbeitung ist darauf zu achten, dass das Materiel durch „fluten” gleichmäßig

auf den vorbereiteten Untergrund aufgetragen wird. Ungleichmäßigkeiten führen zu kapillaraktiven Poren im

ausgehärteten Grundierungsfilm und begünstigen die Bildung von Blasen, insbesondere Osmoseblasen. Zur

Sicherstellung einer porendichten Grundierschicht ist eine zweite Schicht der Grundierung aufzutragen.

Porendichtheit kann auch durch Auftragen einer zweiten Lage mit einem dichten Spachtelmörtel

sichergestellt werden. Ein Spachtelmörtel kann mit dem Grundierungsharz unter Zugabe feuergetrockneten

Quarzsandes hergestellt werden. Bei der Zumischung von Zuschlägen (z. B. Quarzsand), ist darauf zu achten,

dass diese ebenfalls eine Temperatur von ca. +15 °C haben.

Herstellung der Ausgleichs-/Kratzspachtelmasse:

ASODUR-GBM: 1,0 Gew.-T.

Quarzsand: ca. 1,0 Gew.-T.

(Körnung: 0,1–0,6 mm)

Faserfüllstoff ASO-FF: ca. 2–3 Gew.-%

Das Einmischen des Quarzsandes erfolgt in die zuvor homogen angemischte und umgetopfte Harz- und

Härterkomponente des Bindenmittels ASODUR-GBM. Es ist darauf zu achten, dass die flüssigen und festen

Bestandteile gleichmäßig vermischt werden. Vor der Applikation auf senkrechten und geneigten

Flächen empfiehlt sich bei Ausgleich-/Kratzspachtelungen die Zugabe von Faserfüllstoff ASO-FF.

Die Zugabemenge liegt bei ca. 4–5 Gew.-%, je nach Neigung der Fläche.

Herstellung des Epoxidharzestrichs:

Schichtdicke: ca. 5 bis 15 mm

(einlagiger Einbau)

ASODUR-GBM: 1,0 Gew.-T.

Quarzsand: 8,3 Gew.-T.

Körnung *): 0,06–1,5 mm Ø

Schichtdicke: >15 bis 30 mm

(einlagiger Einbau)

ASODUR-GBM: 1,0 Gew.-T.

Quarzsand: 8,3 Gew.-T.

Körnung *): 0,06–3,5 mm Ø

Druckfestigkeit: ca. 65 N/mm⊃2;

Biegezugfestigkeit: ca. 30 N/mm⊃2;

Verbrauch: ca. 1,9 kg/m⊃2; je mm Schichtdicke

*) abgestimmte Sieblinie

Der Quarzsand wird in abgestimmter Menge im Zwangsmischer (z.B. Typ: Zyklos oder UEZ) vorgelegt.

Anschließend wird die zuvor homogen angemischte Harz- und Härterkomponente zugegeben.

Es ist darauf zu achten, dass die flüssigen und festen Bestandteile gleichmäßig vermischt werden.

Anmerkung:

Höhere Schichtdicken sind möglich bei mehrlagigem Einbau. Hierbei ist aber eine

Zwischenverdichtung gemäß angegebenen Materialschichtdicken zwingend erforderlich.

Applikationsverfahren/Verbrauch:

Versiegelung:

ASODUR-GBM wird in zwei Arbeitsgängen aufgetragen.

Verbrauch: ca. 300–500 g/m2 /Arbeitsgang

Zur Herstellung einer rutschfesten Oberflächenstruktur

wird ASODUR-GBM zwischen den beiden Arbeitsgängen mit Quarzsand (Körnung: 0,5–1,0 mm) abgestreut.

Verbrauch: ca. 1–1,5 kg/m2

Grundierung:

ASODUR-GBM wird in einem Arbeitsgang aufgetragen.

Verbrauch: ca. 300–500 g/m2

Bei zweilagiger Ausführung wird nach Erhärtung der ersten Lage die frische Grundierung der zweiten Lage mit

Quarzsand abgestreut.

Die frische Grundierung wird mit Quarzsand abgestreut. (Körnung: 0,1–0,6 mm)

Verbrauch: ca. 0,8–1,0 kg/m2

Nach Aushärtung ist der nicht gebundene Quarzsandanteil sorgfältig zu entfernen, bevor eine Roll-/Verlaufbeschichtung, Kratzspachtelung oder Estrich appliziert wird.

Ausgleich-/Kratzspachtelung:

Den Untergrund zunächst mit ASODUR-GBM grundieren.

Verbrauch: ca. 300–500 g/m2

Die angemischte Spachtelmasse wird in einem Arbeitsgang mit der Kratzspachteltechnik aufgetragen.

Verbrauch an fertiger Spachtelmasse:

ca. 1600 g/m2 je mm Schichtdicke.

Epoxidharzestrich:

Den Untergrund zunächst mit ASODUR-GBM grundieren.

Verbrauch: ca. 300–500 g/m2

Der angemischte Estrich wird auf die grundierte Fläche in einer Mindestschichtdicke von ca. 5 mm aufgebracht,

über Lehren abgezogen und mechanisch geglättet (Flügel- oder Tellerglätter verwenden).

Verbrauch fertiger Estrichmischung: ca. 1,9 kg/m2 je mm Schichtdicke

Verbrauch:

Grundierung: ca. 300 - 500 g/qm pro Arbeitsgang

Ausgleich-/Kratzspachtelung: ca. 1,6 kg/qm pro mm Schichtdicke

Epoxidharzestrich: ca. 2,0 kg/qm pro mm Schichtdicke

Produktinformation

Lieferform:

1 Gebinde a 10 kg

Farbe:

gelblich transparent

Sicherheitshinweis:

Darf nicht in die Hände von Kindern gelangen.

Vor Gebrauch stets Kennzeichnung und Produktinformation lesen.

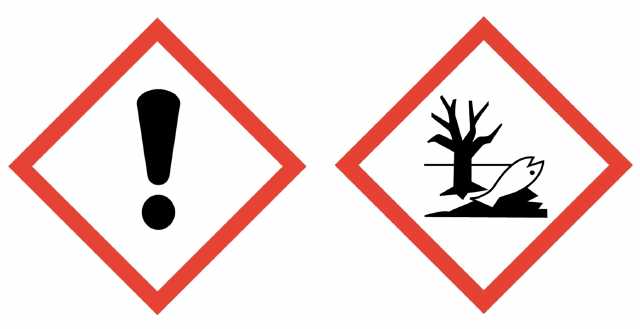

Kennzeichnung gemäß Verordnung (EG) Nr. 1272/2008

ASODUR-GBM (A-Komp.)

Einstufung des Stoffs oder Gemischs

Einstufung gemäß Verordnung (EG) Nr. 1272/2008

GHS09 Umwelt

Aquatic Chronic 2 H411 Giftig für Wasserorganismen, mit langfristiger Wirkung.

GHS07

Skin Irrit. 2 H315 Verursacht Hautreizungen.

Eye Irrit. 2 H319 Verursacht schwere Augenreizung.

Skin Sens. 1 H317 Kann allergische Hautreaktionen verursachen.

Kennzeichnungselemente

Kennzeichnung gemäß Verordnung (EG) Nr. 1272/2008

Das Produkt ist gemäß CLP-Verordnung eingestuft und gekennzeichnet.

Gefahrenpiktogramme GHS07, GHS09

Signalwort Achtung

Gefahrbestimmende Komponenten zur Etikettierung:

Diglycidylether

Bisphenol-F-Epichlorhydrin-Harz

C12-14-Alkylglycidylether

Gefahrenhinweise

H315 Verursacht Hautreizungen.

H319 Verursacht schwere Augenreizung.

H317 Kann allergische Hautreaktionen verursachen.

H411 Giftig für Wasserorganismen, mit langfristiger Wirkung.

Sicherheitshinweise

P261 Einatmen von Staub/Rauch/Gas/Nebel/Dampf/Aerosol vermeiden.

P273 Freisetzung in die Umwelt vermeiden.

P280 Schutzhandschuhe / Augenschutz / Gesichtsschutz tragen.

P305+P351+P338 BEI KONTAKT MIT DEN AUGEN: Einige Minuten lang behutsam mit Wasser

spülen. Eventuell vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.

P363 Kontaminierte Kleidung vor erneutem Tragen waschen.

P501 Entsorgung des Inhalts / des Behälters gemäß den örtlichen / regionalen /nationalen/ internationalen Vorschriften.

Sonstige Gefahren

Ergebnisse der PBT- und vPvB-Beurteilung

PBT: Nicht anwendbar.

vPvB: Nicht anwendbar.

Kennzeichnung gemäß Verordnung (EG) Nr. 1272/2008

ASODUR-GBM (B-Komp.)(INDUFLOOR-IB 1225 (B-Komp.))

Einstufung des Stoffs oder Gemischs

Einstufung gemäß Verordnung (EG) Nr. 1272/2008

GHS05 Ätzwirkung

Skin Corr. 1B H314 Verursacht schwere Verätzungen der Haut und schwere Augenschäden.

Eye Dam. 1 H318 Verursacht schwere Augenschäden.

GHS07

Acute Tox. 4 H332 Gesundheitsschädlich bei Einatmen.

Skin Sens. 1 H317 Kann allergische Hautreaktionen verursachen.

Aquatic Chronic 3 H412 Schädlich für Wasserorganismen, mit langfristiger Wirkung.

Kennzeichnungselemente

Kennzeichnung gemäß Verordnung (EG) Nr. 1272/2008

Das Produkt ist gemäß CLP-Verordnung eingestuft und gekennzeichnet.

Gefahrenpiktogramme GHS05, GHS07

Signalwort Gefahr

Gefahrbestimmende Komponenten zur Etikettierung:

Benzylalkohol

4,4'Isopropylidendiphenol, oligomeres Reaktionsprodukt mit 1-Chlor-2,3-epoxypropan,

Reaktionsprodukte mit 3-Aminomethyl-3,5,5-trimethylcyclohexylamin

4,4'-Isopropylidendiphenol, oligomere Reaktionsprodukte mit 1-Chlor-2,3-epoxypropan,

Reaktionsprodukte mit m-Phenylenbis(methylamin)

3-Aminomethyl-3,5,5-trimethyl-cyclohexylamin

Gefahrenhinweise

H332 Gesundheitsschädlich bei Einatmen.

H314 Verursacht schwere Verätzungen der Haut und schwere Augenschäden.

H317 Kann allergische Hautreaktionen verursachen.

H412 Schädlich für Wasserorganismen, mit langfristiger Wirkung.

Sicherheitshinweise

P260 Staub oder Nebel nicht einatmen.

P273 Freisetzung in die Umwelt vermeiden.

P303+P361+P353 BEI BERÜHRUNG MIT DER HAUT (oder dem Haar): Alle kontaminierten

Kleidungsstücke sofort ausziehen. Haut mit Wasser abwaschen/duschen.

P305+P351+P338 BEI KONTAKT MIT DEN AUGEN: Einige Minuten lang behutsam mit Wasser spülen.

Eventuell vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.

P405 Unter Verschluss aufbewahren.

P501 Entsorgung des Inhalts / des Behälters gemäß den örtlichen / regionalen / nationalen/ internationalen Vorschriften.

Zusätzliche Angaben:

EUH071 Wirkt ätzend auf die Atemwege.

Sonstige Gefahren

Ergebnisse der PBT- und vPvB-Beurteilung

PBT: Nicht anwendbar.

vPvB: Nicht anwendbar.